PCB Prototype the Easy Way

Full feature custom PCB prototype service.

9:00 - 18:00, Mon.- Fri. (GMT+8)

9:00 - 12:00, Sat. (GMT+8)

(Except Chinese public holidays)

PCB Prototype the Easy Way

Full feature custom PCB prototype service.

9:00 - 18:00, Mon.- Fri. (GMT+8)

9:00 - 12:00, Sat. (GMT+8)

(Except Chinese public holidays)

PCBWay est une entreprise spécialisée dans la fabrication en petite et moyenne série de circuits imprimés et dans l'assemblage de cartes à des fins de prototypages. Elle possède cinq usines implantées à Shenzhen (Chine) : 3 usines réservées à la production de cartes et 2 usines spécialisées dans l'assemblage de cartes.

Les informations ci-dessous présentent les capacités techniques de PCBWay. Vous trouverez ici les informations sur les matériaux que nous utilisons. Vous trouverez également les différents types de circuits imprimés que nous produisons ainsi que des limites technologiques et techniques de nos capacités de production.

La première catégorie est ce que nous appelons "Performance, Rapidité" (quick-turn). Ce qui signifique que nous produisons avec rapidité, en petite et moyenne série, des circuits imprimés personnalisés.

La deuxième catégorie représente notre "Avancé". Elle montre ce que PCBWay a de mieux à vous offrir : circuits imprimés avec les spécifications complètes, circuits imprimés de hautes précisions et production de masse. Nous pouvons être en rupture de stock temporairement pour certains composants.

N'hésitez pas à envoyer un message à votre réprésentant commercial si vos projets de cartes ne correspondent pas les spécifications indiqués ci-dessous, nous essaierons de trouver une solution.

“Standard PCB” = Avancé + Performance, Rapidité

| Items | Manufacturing Capabilities | Remarks | |

|---|---|---|---|

| Number of Layers | - | 1-10 layers | For orders above 10 layers,please view the below "Advanced PCB" or contact our sales rep. |

| Material | - |

FR-4,Aluminum

|

For Flex, Rigid-flex, Metal-based (Aluminum etc.,), HDI, Halogen-free, High Tg, etc.,please view the below "Advanced PCB" or contact sales rep. |

| Maximum PCB Size(Dimension) | - | 500*1100mm (min 5*6mm) | Any sizes beyond this dimension, please view the below "Advanced PCB" or contact sales rep. |

| Board Size Tolerance(Outline) | - | ±0.2mm/±0.5mm | ±0.2mm for CNC routing, and ±0.5mm for V-scoring. |

| Board Thickness |  |

0.2-2.4mm | 0.2,0.4, 0.6, 0.8, 1.0, 1.2, 1.6, 2.0, 2.4mm. Please view the below "Advanced PCB" or contact us if your board exceeds these. |

| Board Thickness Tolerance(t≥1.0mm) | - | ±10% | Normally “+ Tolerance” will occur due to PCB processing steps such as electroless copper, solder mask and other types of finish on the surface. |

| Board Thickness Tolerance(t<1.0mm) | - | ±0.1mm | |

| Min Trace |  |

0.1mm/4mil | Min manufacturable trace is 4mil(0.1mm), strongly suggest to design trace above 6mil(0.15mm) to save cost. |

| Min Spacing | Min manufacturable spacing is 4mil(0.1mm), strongly suggest to design spacing above 6mil(0.15mm) to save cost. | ||

| Outer Layer Copper Thickness |  |

1oz/2oz/3oz(35μm/70μm/105μm) | Also known as copper weight. 35μm=1oz, 70μm=2oz, 105μm=3oz. Please view the below "Advanced PCB" or contact us if you need copper weight greater than 3oz. |

| Inner Layer Copper Thickness |  |

1oz/1.5oz(35μm/50μm) | Inner copper weight as per customer’s request for 4 and 6 layers(Multi-layer laminated structure). Please contact us if you need copper weight greater than 1.5oz. |

| Drill Sizes (CNC) |  |

0.2-6.3mm | Min drill size is 0.2mm, max drill is 6.3mm. Any holes greater than 6.3mm or smaller than 0.3mm will be subject to extra charges. |

| Min Width of Annular Ring |  |

0.15mm(6mil) | For pads with vias in the middle, Min width for Annular Ring is 0.15mm(6mil). |

| Finished Hole Diameter (CNC) |  |

0.2mm-6.2mm | The finished hole diameter will be smaller than size of drill bits because of copper plating in the hole barrels |

| Finished Hole Size Tolerance(CNC) | - | ±0.08mm | For example, if the drill size is 0.6mm, the finished hole diameter ranges from 0.52mm to 0.68mm will be considered acceptable. |

| Solder Mask |  |

LPI | Liquid Photo-Imageable is the mostly adopted. Thermosetting Ink is used in the inexpensive paper-based boards. |

| Minimum Character Width(Legend) |  |

0.15mm | Characters of less than 0.15mm wide will be too narrow to be identifiable. |

| Minimum Character Height (Legend) | - | 0.8mm | Characters of less than 0.8mm high will be too small to be recognizable. |

| Character Width to Height Ratio (Legend) | - | 1:5 | In PCB silkscreen legends processing, 1:5 is the most suitable ratio |

| Minimum Diameter of Plated Half Holes | - | 0.6mm | Design Half-Holes greater than 0.6mm to ensure better connection between boards. |

| Surface Finishing |  |

HASL with lead HASL lead free Immersion gold,OSP |

The most popular three types of PCB surface finish. Please view the below "Advanced PCB" or contact us for other finishes. |

| Solder Mask |  |

Green ,Red, Yellow, Blue, White ,Black |

No extra charge (Green, Red, Yellow, Blue) |

| Silkscreen |  |

White, Black, None |

No extra charge. |

| Panelization |  |

V-scoring, Tab-routing, Tab-routing with Perforation (Stamp Holes) |

Leave min clearance of 1.6mm between boards for break-routing. For V-score panelization, set the space between boards to be zero. |

| Others | - | Fly Probe Testing (Free) and A.O.I. testing(free), ISO 9001:2008 ,UL Certificate |

No extra charge. |

| Categories | No. | Items | PCB process parameters | Remarks | |||||

|---|---|---|---|---|---|---|---|---|---|

| Normal process | Medium difficulty | High difficulty | |||||||

| Non-standard review | Unable to make | ||||||||

| product type | 1 | Multilayer PCB Layers | 3L≤Layers≤16L | 18L≤Layers≤24L | ≥24L | ||||

| 2 | Blind and Buried Vias | HDI(1+1+....+N+......+1+1) | Anylayer HDI | HDI(2+...+N...+2) | If meet the requirements of 2, 6, and 21 at the same time, it is classified as a high requirement product (thickness to diameter ratio, copper thickness of hole) | ||||

| 3 | Surface Coating | HASL(+gold finger),immersion gold, Immersion Gold +gold fingers with hard gold,OSP (+gold finger with hard gold), Immersion Tin (+gold finger with hard gold) (Not two different surface finish),Immersion Tin | Local immersion gold (long or short gold fingers, segmented gold finger craft) | Exceed this range require unconventional production processes | Partial immersion gold, thickness of gold or nickel reference to the thickness of the coating | ||||

| 4 | Board Material | FR-4;aluminum,Rogers4 series + FR-4 mixed(The Prepreg is ShengYi brand and ROGERS4403 series);CEM-3、LianMao IT158/IT180A | Pure ROGERS4 series multi-layer board (Prepreg is 4450F),PTFE、aluminum+FR4、PTFE+FR4 | Exceed this range require unconventional production processes | Pure PTFE multi-layer board | Pure PTFE can’t be made because the lamination temperature isn’t up to standard,Can‘t laminate Rogers copper foil directly | |||

| Drills | 5 | Drill diameter | Nc drill | 0.20mm≤Drill diameter≤6.5mm More than 6.0mm using CNC milling hole diameter 0.2mm: maximum board thickness 1.6mm hole diameter diameter 0.25mm:maximum board thickness 2.0mm, hole diameter 0.3mm≤Ф≤0.35mm, maximum board thickness 3.2 mm, hole diameter 0.4mm≤Ф≤0.55mm, maximum board thickness 4.8 mm, hole diameter>0.55mm maximum board thickness 6.4 mm |

6.5mm or more ±0.1mm ≤ hole diameter tolerance (using CNC milling for 6.5mm or more) | The drill diameter more than 6.0mm, the hole diameter tolerance less than ±0.1mm. If exceed this range require unconventional production processes | Drill diameter below 0.2mm, and the aspect ratio≥10, which is medium difficulty | ||

| 6 | Thickness to diameter ratio | Thickness to diameter ratio≤8 | 8| 10 | Thickness to diameter ratio greater than 12 when the aperture cannot be compensated |

If need to meet the requirement of 2, 6, and 21, it will be treat as high requirement product. |

| |||

| 7 | countersink | hole diameter | 3.0mm≤hole diameter≤6.5mm | Unconventional production beyond this range | Countersink depth tolerance is controlled 0.15mm | ||||

| Angle | 90° | Unconventional production beyond this range | |||||||

| 8 | Hole position tolerances | ±0.075mm | ±0.05mm | <+/-0.05mm | |||||

| 9 | hole diameter tolerance | PTH | ±0.075mm or no customer requirements | ±0.05≤ hole diameter tolerance <±0.75mm | <±0.05mm | <+/-0.05mm | Metallized hole diameter tolerance of 6.0mm or more refers to the requirement of serial number 5 | ||

| NPTH | ≥±0.075mm | <±0.05mm | <+/-0.025mm | ||||||

| Special hole | pressfit | ≤±0.05 | \ | \ | |||||

| non-plated Countersink/Counterbore holes(NPTH) | hole diameter <10mm:tolerance ±0.15mm,hole diameter ≥10mm:tolerance ± 0.20mm | \ | \ | ||||||

| non-plated Countersink/Counterbore holes(NPTH) | hole diameter <10mm:tolerance ±0.2mm hole diameter ≥10mm:tolerance+0.3mm |

\ | \ | ||||||

| 10 | Hole to hole spacing | component hole | ≥16MIL | 14≤Hole to hole spacing≤16 | 13≤Hole to hole spacing≤14 | <13mil | |||

| via(≤0.45mm) | ≥11MIL | ||||||||

| 11 | Slot (Cut-out) | Slot width | Plated slot ≥0.5mm Non-plated slot ≥0.8mm |

\ | \ | More than 1.0mm, can be slot by machine | |||

| Length to width ratio of slot | Length to width≥2 | Length to width<2 | |||||||

| 12 | Castellated Holes | Castellated Holes diameter | ≥0.5mm | 0.5mm>diameter≥0.4mm | \ | ||||

| Castellated Holes spacing (edge to edge) | ≥0.3mm | 0.3mm>diameters≥0.2mm | \ | ||||||

| 13 | Minimum isolation ring of Inner layer, The distance between minimum hole in Inner layer and circuit (before compensation) |

4L | ≥7MIL | 6MIL≤isolation ring, distance<7MIL | 5MIL≤isolation ring, distance<6MIL | If the size of one side is greater than 600MM, the inner hole to line and the hole to copper spacing must be greater than or equal to 15mil. If less than 15mil, it must be treated as unconventional review. The conventional process of 10 layers or more need to be incremented by 1 mil for each additional 2 layers. Change the isolation ring to 12mil or more as much as possible | |||

| 6L | ≥8MIL | 6.5MIL≤isolation ring, distance<8MIL | 6MIL≤isolation ring, distance<6.5MIL | ||||||

| 8L | ≥9MIL | 7MIL≤isolation ring, distance<9MIL | 6MIL≤isolation ring, distance<7MIL | ||||||

| ≥10L | ≥10MIL | 8MIL≤isolation ring, distance<10MIL<9MIL | 7MIL≤isolation ring, distance<8MIL | ||||||

| image transfer | 14 | The min width/spacing of inner layer (before compensation) | copper thickness 18um | ≥4/4 mil | ≥4/3.5 mil | <3.5/3 mil | width/spacing | ||

| copper thickness 35um | ≥4/5 mil | ≥4/4 mil | <3.5/4 mil | width/spacing | |||||

| copper thickness 70um | ≥6/8mil | ≥6/7mil | <5/6 mil | width/spacing | |||||

| copper thickness 105um | ≥8/11 mil | ≥8/10 mil | <6/9 mil | width/spacing | |||||

| 15 | The min width/spacing of outer layer (before compensation) | copper thickness 18um | ≥4/5 mil | ≥4/4 mil or parts 3.5/3.5mil | <3.5/3.5 mil | Local 3.5/3.5mil, only the distance from the GBA chip area line to the PAD | |||

| copper thickness 35um | ≥5/6 mil | ≥5/5 mil | <4/4 mil | ||||||

| copper thickness 70um | ≥7/8mil | ≥6/7mil | <5/6 mil | ||||||

| copper thickness 105um | ≥10/12 mil | ≥8/10 mil | <6/9 mil | ||||||

| 16 | grid trace width/spacing | copper thickness 18um | ≥7/9 mil | ≥6/8 mil | <6/7 mil | ||||

| copper thickness 35um | ≥9/11 mil | ≥8/10 mil | <8/9 mil | ||||||

| copper thickness 70um | ≥11/13mil | ≥10/12mil | <10/11 mil | ||||||

| copper thickness 105um | ≥13/15 mil | ≥12/14 mil | <12/13 mil | ||||||

| 17 | Minimum weld ring (outer layer) | copper thickness 18um | via hole | ≥5mil | ≥4mil | <3 mil | |||

| component hole | ≥8mil | ≥6mil | <6 mil | ||||||

| copper thickness 35um | via hole | ≥5mil | ≥4mil | <3 mil | |||||

| component hole | ≥10mil | ≥8mil | <8 mil | ||||||

| copper thickness 70um | via hole | ≥7mil | ≥6mil | <5 mil | |||||

| component hole | ≥12mil | ≥10mil | <10 mil | ||||||

| copper thickness 105um | via hole | ≥8mil | ≥6mil | <6 mil | |||||

| component hole | ≥14mil | ≥12mil | <12 mil | ||||||

| 18 | width tolerance | width tolerance:≥±20% | ±10%≤ width tolerance:<±20% | <±10% | spacing must meet the requirements of 11 and 12, lf width is greater than 15mil, controlled by ±2.5mil | ||||

| BGA pad diameter | hot air leveling (original) | ≥12MIL | ≥10MIL | <8mil | |||||

| immersion gold (original) | diameter≥11mil | 8.0mil≤diameter<11.0mil | <6mil | ||||||

| 19 | Line to board edge distance | CNC milling | 0.25mm | 0.20mm | <0.20mm | ||||

| SMT width | ≥12mil | ≥9mil | <9mil以下 | <7mil,except the binding board | |||||

| Metal plating | 20 | Plating Thickness(µin) | Electroless Nickel-Immersion Gold,ENIG | Nickel thickness | 100-150 µin | 200 µin | |||

| gold thickness | 1-8 µin | >8 µin | |||||||

| Full board gold plating | Nickel thickness | 100-150 µin | 200-500 µin | Order center check the final price | |||||

| gold thickness | 1-10 µin | 10-50 µin | >50 µin | ||||||

| gold finger | Nickel thickness | 120-150 µin | 200-400 µin | ||||||

| gold thickness | 1-30 µin | 30-50 µin | >50 µin | ||||||

| 21 | Hole copper thickness (µm) | Through hole | 18-25 µm | 30-50 µm | >50 µm | If 2,6,19 is required to exist at the same time, it will be treated as high requirement. The thickness of the copper is 25-50UM, and the thickness of the copper is required to be 2-3OZ generally. | |||

| Blind hole (mechanical hole) | 18-25 µm | 30-50 µm | >50 µm | ||||||

| Buried hole | 15-25 µm | 30-50 µm | >50 µm | ||||||

| 22 | Bottom copper thickness | Inner and outer copper thickness (OZ) | 0.5-4 | 4-6 | >6 | ||||

| solder mask | 23 | solder mask | green solder mask opening(mil) | ≥2mil | 1.5 | 1 | 1mil is only concentrated in the BGA area. If the window can be enlarged, increase it as much as possible, but the maximum is 3mil | ||

| green solder mask Bridge(mil) | copper thicknesss<2OZ | 4(spacing between ICs is 8 mil, green oil),variegated or black oil≥4.5mil | 3-4(spacing between ICs is 7-8 mil, green oil),variegated or black oil≥4mil | ||||||

| copper thicknesss≥2OZ | 5 | 4 | |||||||

| Plug Hole diameter | 0.20mm≤hole diameter≤0.40mm,plug hole fullness 70% | 0.4mm< hole diameter ≤0.70mm | fullness 100% | ||||||

| Plug Hole board thickness | 0.40mm≤board thickness≤2.4mm | >2.4MM | |||||||

| 24 | solder mask | solder mask color | Green, matt green, blue, red, black, matte black, white, yellow | \ | \ | Special colors need to be purchased or deployed in advance | |||

| silkscreen | 25 | Etched silkscreen (finished copper thickness) | Copper thickness 18um | word width/word height | 8MIL/40MIL | 7MIL/35MIL | |||

| Copper thickness 35um | word width/word height | 9MIL/40MIL | 8MIL/35MIL | ||||||

| Copper thickness 75um | word width/word height | 12MIL/60MIL | 10MIL/50MIL | ||||||

| Copper thickness 105um | word width/word height | 16MIL/60MIL | 14MIL/50MIL | ||||||

| outline | 26 | Maximum board thickness | Double PCB | 3.2MM | 4.5MM | >4.5MM | calculated by 4 layers if the thickness more than 3mm | ||

| Multilayer layer board | 3.2MM | 4.5MM | >4.5MM | ||||||

| 27 | Minimum board thickness (single and double panel refers to substrate thickness) | Single or Double side PCB (pcb prototype) | ≥0.3mm | 0.25mm | |||||

| 4L | ≥0.60mm | 0.40mm | <0.40mm | ||||||

| 6L | ≥0.9mm | 0.70mm | <0.70mm | ||||||

| 8L | ≥1.20mm | 1.00mm | <1.00mm | ||||||

| 10L | ≥1.40mm | 1.20mm | <1.20mm | ||||||

| 12L | ≥1.70mm | 1.50mm | <1.50mm | ||||||

| 14L | ≥2.00mm | 1.80mm | <1.80mm | ||||||

| 28 | thickness (T) tolerance MM (multilayer layer pcb) | T≤1.0 | ±0.10 | Need to review if less than the tolerance | If the tolerance is unilateral tolerance, the tolerance shall be double tolerance value, such as: 1.8mm requires positive tolerance, the tolerance shall be 0-0.36mm | ||||

1.0| ±0.13 |

| | |||||||

1.6| ±0.18 |

| | |||||||

2.5| ±0.23 |

| | |||||||

| T≥3.2 | ±8% | ||||||||

| 29 | Maximum finished board size | Single and double side PCB | 508×610mm | Beyond this range needs to be reviewed | |||||

| Multilayer Layer PCB | 508×600mm | ||||||||

| 30 | Minimum finished pcb size | ≥20mm | 10mm≤Size<20mm | <10mm | |||||

| 31 | Beveling for gold finger | Bevel angle | 20°30°45°60° | <20°Or>60° | |||||

| Bevel angle tolerance | >±5° | ±5° | <±5° | ||||||

| Bevel depth tolerance | tolerance≥±0.15mm | ±0.15mm< Tolerance ≤ ±0.1mm | tolerance<±0.10mm | ||||||

| 32 | Shape tolerance | tolerance≥±0.15mm | ±0.10mm≤tolerance<±0.15mm | Tolerance<±0.10mm or more than two form tolerance control | |||||

| 33 | V-CUT | Angle | 20°30°45°60° | ||||||

| The Maximum number of V-CUT | In 20 times | In 30 times | In 40 times | ||||||

| Width of the shape | 80MM< width <560MM | 60MM< width <80MM | width <60MM | ||||||

| board thickness | 0.6MM≦thickness≦2.4MM | 0.5MM≦thickness<0.6MM | thickness<0.5MM or thickness>2.4MM | below 0.5mm is single-sided V-CUT | |||||

| Remaining thickness | ≥0.25MM | <0.25MM | |||||||

| V-CUT | Conventional V-CUTT、V-CUT: Skip V-CUT | \ | \ | ||||||

| others | 34 | panel size | The minimum panel size | ≥100*120mm | \ | <100*120mm | The thickness of the finished board is less than 0.4MM, the panel size can’t exceed 14inch, and the maximum size of the HASL PCB can’t exceed 24inch | ||

| the Maximum panel size | ≤20*24 inch | \ | Need to review if beyond range | ||||||

| 35 | impedance control | Impedance control tolerance | ±10%,50Ω and below:±5Ω | \ | <±10%,50Ω and below <±5Ω | ||||

| bow and twist | bow and twist tolerance | bow and twist≤0.75% | 0.5%≤bow and twist≤ 0.75% | bow and twist<0.5% | asymmetry boards bow and twist tolerance 1.2% | ||||

| 36 | HASL processing capacity | component hole diameter | hole diameter>0.5mm | 0.4mm≤hole diameter≤0.5mm | |||||

| board thickness | 0.5mm≤board thickness≤3.5mm | 0.4mm≤board thickness<0.5mm | |||||||

| thickness | 2um≤thickness of Tin≤30um | \ | \ | ||||||

| 37 | Acceptance Criteria | IPC standard | IPC2 level standard | IPC Level 3 standard | |||||

Merci d'avoir pris connaissance de nos capacités de production techniques et technologiques en circuits imprimés. Veuillez télécharger vos fichiers de carte sous format Gerber, .pcb, .pcbdoc, ou .cam lors de la passation votre commande. Si vous avez uniquement un fichier DXP sous format .pcb/.pcbdoc, nous utiliserons le logiciel ALtium Designer 23.21 or 10.0 pour le convertir en Gerber. Veuillez éviter des versions supérieures à ALtium Designer 23.21 or 10.0. Vous pouvez également transférer votre fichier à votre attaché commercial mais nous vous suggérons de passer la commande en ligne d'abord.

Dispositifs intelligents: Nous avons une large clientèle dans ces industries. Les clients nous choisissent pour fabriquer leurs BPC au stade du prototype et de la production.

Dispositifs intelligents: Nous avons une large clientèle dans ces industries. Les clients nous choisissent pour fabriquer leurs BPC au stade du prototype et de la production.

Médecine: La médecine et les clients biomédicaux occupent une grande partie de nos clients. Nous avons des normes de qualité strictes et des délais courts et notre prix est concurrentiel, notre base de clients dans ce domaine est toujours à la hausse.

Médecine: La médecine et les clients biomédicaux occupent une grande partie de nos clients. Nous avons des normes de qualité strictes et des délais courts et notre prix est concurrentiel, notre base de clients dans ce domaine est toujours à la hausse.

Commercial, industriel et automobile:

La plupart de nos clients travaillent dans ces industries. Une réponse rapide, des délais de livraison courts, un soutien technique professionnel à des prix continuellement abordables aident à retenir et à élargir l’échelle de la clientèle dans ces industries.

Commercial, industriel et automobile:

La plupart de nos clients travaillent dans ces industries. Une réponse rapide, des délais de livraison courts, un soutien technique professionnel à des prix continuellement abordables aident à retenir et à élargir l’échelle de la clientèle dans ces industries.

Université, école et amateur:

Les étudiants sont nos futurs scientifiques, nous les soutenons! Les étudiants et les amateurs sont des clients sensibles aux prix, nos prix garantissent qu’ils compteront sur nous pour leurs besoins en PCB en termes de prix et de qualité ! En même temps, notre programme de commandite éducative offre des PCB gratuits aux étudiants universitaires. Veuillez nous envoyer les détails de votre projet ou de votre concours à fr-service@pcbway.com.

Université, école et amateur:

Les étudiants sont nos futurs scientifiques, nous les soutenons! Les étudiants et les amateurs sont des clients sensibles aux prix, nos prix garantissent qu’ils compteront sur nous pour leurs besoins en PCB en termes de prix et de qualité ! En même temps, notre programme de commandite éducative offre des PCB gratuits aux étudiants universitaires. Veuillez nous envoyer les détails de votre projet ou de votre concours à fr-service@pcbway.com.

Contact!

Notre service client prêt+86-571-85317532

Another high quality board from PCBWay. I ordered 0.8mm lead free and got it for a great price.

Modules

This board worked first time and performs exactly as the design predicted. The assembly was very neat and painless. I'm happy with the sourced components and the speed of delivery. Here is a video to which shows the working board in the rest of the board stack. https://youtu.be/2BH-KohmC6U The soldering is very neat and the board is clean. I'm very happy the board can be produced with a PNP machine and automated assembly.

Piper

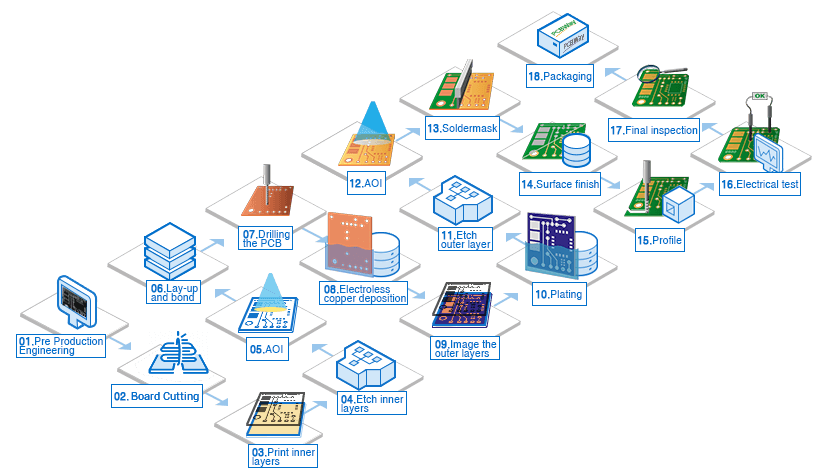

Les données fournies par le client (Gerber) sont utilisées pour produire les données de fabrication des circuits spécifiques (œuvres d’art pour les procédés d’imagerie et données de forage pour les programmes de forage). Les ingénieurs comparent les exigences et les spécifications aux capacités pour assurer la conformité et déterminer les étapes du processus et les vérifications. Aucun changement n’est autorisé sans la permission du groupe PCBWay.

PCB production starts with a large piece of sheet material. Due to the limitations of PCB production equipment and manufacture capabilities, the factory has requirements for its minimum and maximum processing size. Therefore, under the guidance of manufacture instruction (MI), the raw material of PCB (Copper Clad Laminate ) needs to be cut into the processing size by automatic cutting machine before production.

L’étape 1 consiste à transférer l’image à l’aide d’une pellicule d’illustrations sur la surface du circuit, à l’aide de pellicule sèche photosensible et de lumière UV, ce qui polymérisera la pellicule. Cette étape du processus est effectuée dans une salle blanche. Imagerie – Processus de transfert de données électroniques vers le traceur de photos, qui utilise à son tour la lumière pour transférer un circuit d’image négatif sur le panneau ou le film.

L’étape 2 consiste à retirer le cuivre indésirable du panneau à l’aide de la gravure. Une fois que ce cuivre a été retiré, le film sec restant est ensuite retiré laissant derrière le circuit de cuivre correspondant à la conception.

Gravure – Élimination chimique ou chimique et électrolytique de parties indésirables de matières conductrices ou résistives

Inspection des circuits contre les « images » numériques pour vérifier que les circuits correspondent à la conception et qu’ils sont sans défauts. Les inspecteurs formés vérifieront toute anomalie soulignée par le processus de balayage. Le groupe PCBWay ne permet aucune réparation des circuits ouverts.

Les couches intérieures ont une couche d’oxyde appliquée puis « empilée » avec la pré-imprégné de résine assurant l’isolation entre les couches ; la feuille de cuivre est ajoutée au haut et au bas de la cheminée. Le procédé de laminage consiste à placer les couches internes sous une température extrême (375 degrés Fahrenheit) et une pression (275 à 400 lb/po2) tout en stratifiant avec une résistance photosensible à sec. Le circuit est autorisé à se durcir à une température élevée, la pression est libérée lentement, puis le matériau est refroidi lentement.

Nous devons maintenant percer les trous qui vont ensuite créer des connexions électriques dans le circuit imprimé multicouches. Il s’agit d’un processus de perçage mécanique qui doit être optimisé afin que nous puissions obtenir l’enregistrement à toutes les connexions de la couche intérieure. Les panneaux peuvent être empilés à ce processus. Le forage peut également être fait par une perceuse laser.

La première étape du processus de placage est le dépôt chimique d’une très mince couche de cuivre sur les parois du trou.

PTH fournit un dépôt très mince de cuivre qui couvre la paroi du trou et le circuit complet. Un procédé chimique complexe qui doit être strictement contrôlé pour permettre un dépôt fiable de cuivre à plaquer même sur la paroi de trou non métallique. Bien que la quantité de cuivre ne soit pas suffisante à elle seule, nous avons maintenant une continuité électrique entre les couches et à travers les trous. La combinaison est utilisée pour optimiser la quantité de cuivre à plaquer et à graver afin de répondre aux exigences.

Similaire au procédé de la couche interne (transfert d’image à l’aide d’une pellicule sèche photosensible, exposition à la lumière UV et gravure), mais avec une différence principale – nous enlèverons la pellicule sèche où nous voulons garder le cuivre / définir les circuits – afin que nous puissions tapisser du cuivre supplémentaire plus tard dans le processus.

Cette étape du processus est effectuée dans une salle blanche.

Deuxième étape de placage électrolytique, où le placage supplémentaire est déposé dans des zones sans film sec (circuitage). Une fois le cuivre plaqué, l’étain est appliqué pour protéger le cuivre plaqué.

Il s’agit normalement d’un processus en trois étapes. La première étape consiste à retirer la pellicule bleue sèche. La deuxième étape consiste à graver le cuivre exposé/indésirable tandis que le dépôt d’étain agit comme une gravure résistante pour la protection du cuivre dont nous avons besoin. La troisième et dernière étape consiste à retirer chimiquement le dépôt d’étain en quittant le circuit.

Tout comme avec la couche intérieure AOI, le panneau gravé et imagé est scanné pour s’assurer que le circuit répond à la conception et qu’il est sans défauts. Encore une fois, aucune réparation des circuits ouverts n’est autorisée en vertu des exigences de PCBWay.

L’encre du masque à souder est appliquée sur toute la surface du circuit imprimé. À l’aide d’œuvres d’art et de lumière UV, nous exposons certaines zones aux rayons UV et les zones non exposées sont enlevées pendant le processus de développement chimique – généralement ce sont les zones qui doivent être utilisées comme surfaces soudables. Le masque Soldermask restant est ensuite entièrement durci, ce qui en fait une finition résiliente.

Cette étape du processus est effectuée dans une salle blanche.

Différentes finitions sont ensuite appliquées sur les zones de cuivre exposées. Ceci permet de protéger la surface et une bonne soudabilité. Les différentes finitions peuvent inclure une Immersion nickel en or, Immersion en argent etc. Des tests épaisseurs et de soudabilité sont toujours effectuées.

Il s’agit du processus de coupe des panneaux de fabrication en tailles et formes spécifiques en fonction de la conception du client tel que défini dans les données Gerber. Trois options principales s’offrent à vous lorsque vous fournissez le tableau ou le panneau de vente – notation, acheminement ou poinçonnage. Toutes les dimensions sont mesurées par rapport au dessin fourni par le client pour s’assurer que le panneau est correct sur le plan dimensionnel.

Utilisée pour vérifier l’intégrité des voies et des interconnexions traversant les trous – vérifiant qu’il n’y a pas de circuits ouverts ou de court-circuit sur la carte finie. Nous testons électriquement chaque PCB en fonction des données d’origine de la carte. À l’aide d’un testeur de sonde volant, nous vérifions chaque filet pour nous assurer qu’il est complet (pas de circuits ouverts) et ne court-circuite à aucun autre filet.

Au cours de la dernière étape du processus, une équipe d’inspecteurs remet à chaque PCB une dernière vérification minutieuse, une vérification visuelle du PCB par rapport aux critères d’acceptation et l’utilisation d’inspecteurs « approuvés » de PCBWay. L’inspection visuelle manuelle et l’AVI permettent de comparer les PCB au Gerber et la vitesse de vérification est plus rapide que les yeux humains, mais il faut quand même une vérification humaine. Toutes les commandes sont également soumises à une inspection complète, y compris les dimensions, la soudabilité, etc.

Les panneaux sont enveloppés à l’aide de matériaux conformes aux exigences d’emballage de PCBWay (ESD etcetera) et ensuite emballés avant d’être expédié en utilisant le mode de transport demandé.